SOLAR MODULE VISUAL INSPECTION

250326 VISUALINSPECTION

L’inspection visuelle sur les lignes de production de panneaux solaires est cruciale pour garantir qualité et performance. Découvrez les défauts clés à détecter et comment optimiser votre contrôle qualité avec l’expertise CCAC.

Visual inspection on solar panel production lines is critical to ensure quality and performance. Discover the key defects to detect and how to optimize your quality control with CCAC’s expertise.

#B2BSourcing #SolarProductSourcing #TailoredSolutions

(English version below)

L’efficacité des modules solaires dépend de l’ingénierie mise en place lors du développement du produit. Cela inclut la sélection de chaque élément de la BOM afin de maximiser l’énergie transformée par le panneau solaire, ou en d’autres termes, de minimiser les CTM losses (pertes de conversion).

Ensuite, elle dépend de la qualité de l’assemblage effectué sur la ligne de production. Cette vérification reste très pratique : il faut être présent sur place pour inspecter un maximum de panneaux et s’assurer que la ligne de production est correctement équipée pour garantir un suivi optimal. Puis si l’inspecteur a une vue d’ensemble, il pourra remonter sur la ligne de production pour identifier à quelle étape le problème est apparu.

Il est essentiel d’avoir des ouvriers dédiés à chaque étape, chargés de détecter et de rejeter immédiatement les défauts dès leur apparition pour éviter leur propagation sur la ligne de production. Voici les défauts clés de cette inspection visuelle de la production de panneaux solaires:

Défauts visuels lors de l’assemblage du panneau

Avant l’encapsulation, on s’assure que les cellules ont conservé leur

intégrité et sont correctement alignées :

- Cellules cassées : pouvant survenir lors de la coupe,

de la manutention ou du positionnement et de la soudure des cellules en

string.

- Position de la matrice et écart entre les rangées de

cellules : un écart minimum doit être respecté entre les

cellules elles-mêmes et entre le cadre et les cellules. Ce défaut peut

être dû à une imprécision du positionnement par le robot

autostacker ou à un déplacement causé par les vibrations ou le

glissement des couches de base (comme le POE).

fig1 -

Après la phase de lamination et l’application du silicone, une

inspection visuelle permet de :

- Retirer de la production les pièces présentant des défauts

visibles, tels que des bulles ou des corps étrangers. La

température de laminage et la propreté générale de la ligne sont les

principales causes de ces problèmes.

- Vérifier que le silicone a été appliqué uniformément sur tout

le pourtour du cadre. La fluidité du silicone et le réglage de

l’automate sont les points clés de cette étape.

fig1 -

Défauts visibles sur les différents appareillages EL (Electroluminescence)

Pour un ouvrier, il s’agit simplement de détecter l’apparition de taches sombres sur un fond clair. Il doit rejeter les panneaux présentant un nombre élevé de défauts. Des postes de travail avec un double écran sont pour cela extrêmement pratiques : ils permettent de comparer immédiatement le panneau tel qu’il est visuellement, accessible à l’utilisateur, et l’image reçue par les capteurs EL.

fig1 -

- Fissures et microfissures : pouvant être causées

par la manutention des cellules lors des phases de coupe,

positionnement, soudure ou laminage.

- Rayures : dues à une mauvaise manipulation des

cellules.

- Défauts de soudure : soit un manque de soudure,

soit une soudure excessive. Pour les éviter, il faut contrôler la

température de soudure ainsi que le positionnement des gabarits.

- Défauts inhérents à la cellule elle-même : ces défauts dépendent de la qualité du fabricant de cellules, généralement classées en Grade A ou B. Les cellules Grade B sont normalement rejetées pour toute production dite “professionnelle”, mais pour des raisons de coûts, certaines usines reconditionnent une partie des cellules B pour les faire passer en A-.

fig1 -

L’ensemble de ces opérations doit bien sûr être effectué sous température et humidité contrôlées.

L’équipe CCAC met à votre disposition son expertise pour vous accompagner sur la ligne de production et garantir que vos produits répondent à vos attentes.

www.ccachk.com

——— English version ———

SOLAR MODULE VISUAL INSPECTION

The efficiency of solar modules depends on the engineering implemented during product development. This includes the selection of each component in the BOM to maximize the energy converted by the solar panel—or, in other words, to minimize CTM losses (conversion losses).

Next, it depends on the assembly quality performed on the production line. This verification remains very hands-on: inspectors must be physically present to examine as many panels as possible and ensure the production line is properly equipped for optimal monitoring. If the inspector has an overview, they can trace back through the production line to identify where the issue originated.

fig1 -

It is essential to have dedicated workers at each stage, responsible for detecting and immediately rejecting defects as they appear to prevent their spread along the production line. Here are the key defects in this visual inspection of solar panel production:

Visual Defects During Panel Assembly

Before encapsulation, ensure the cells have maintained their

integrity and are properly aligned:

- Broken cells: Can occur during cutting, handling,

positioning, or soldering cells into strings.

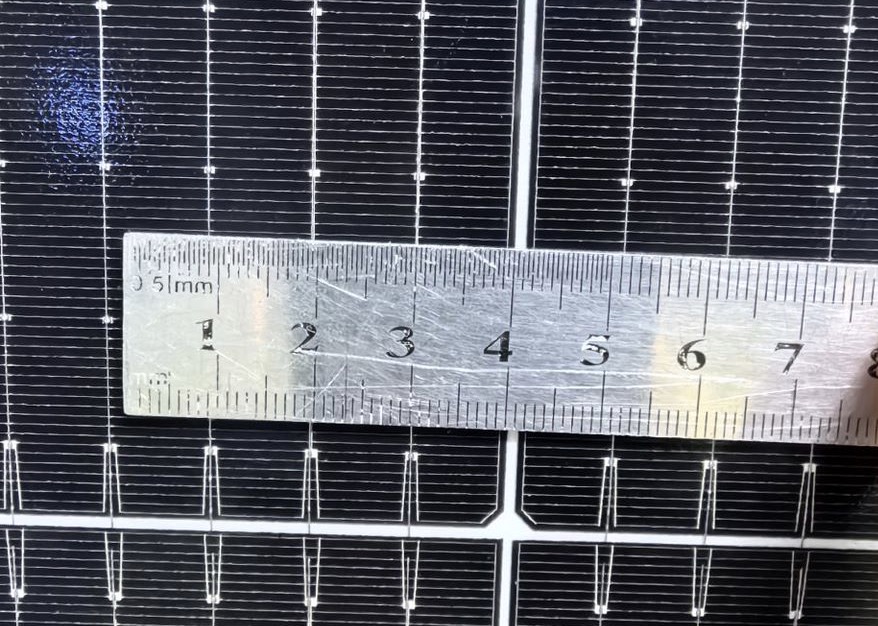

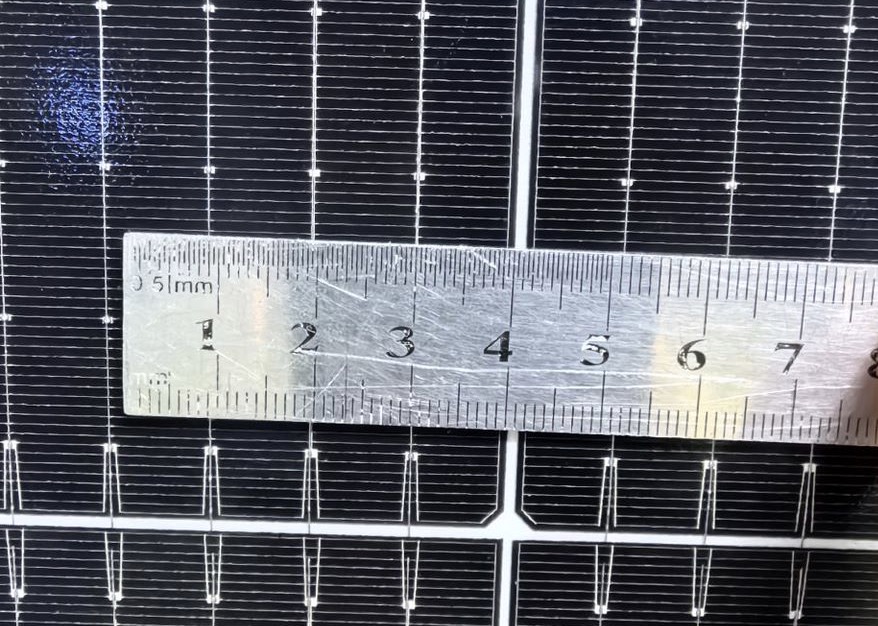

- Matrix positioning and spacing between cell rows: A

minimum gap must be maintained between cells themselves and between the

frame and cells. This defect may result from inaccuracies in the

autostacker robot’s positioning or displacement caused by

vibrations or slippage of base layers (such as POE).

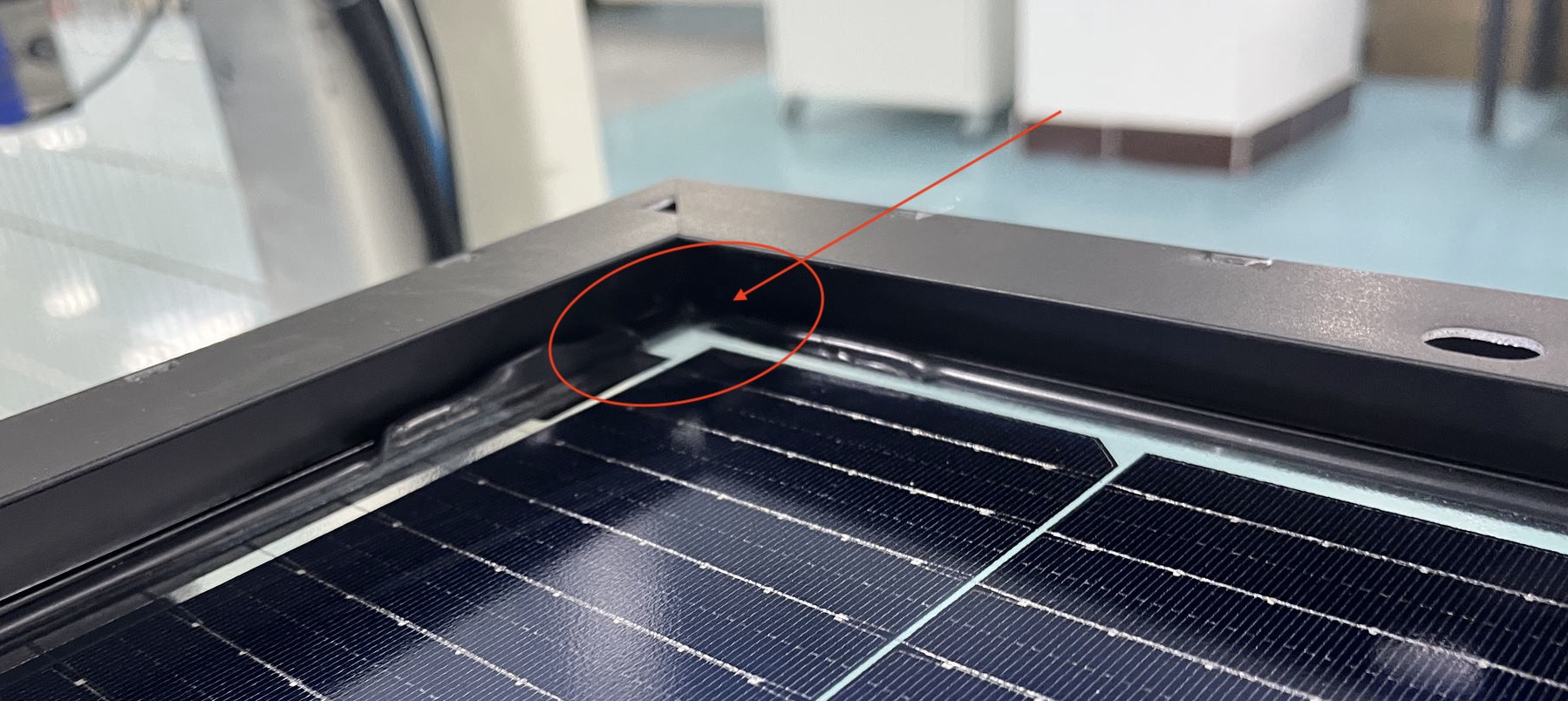

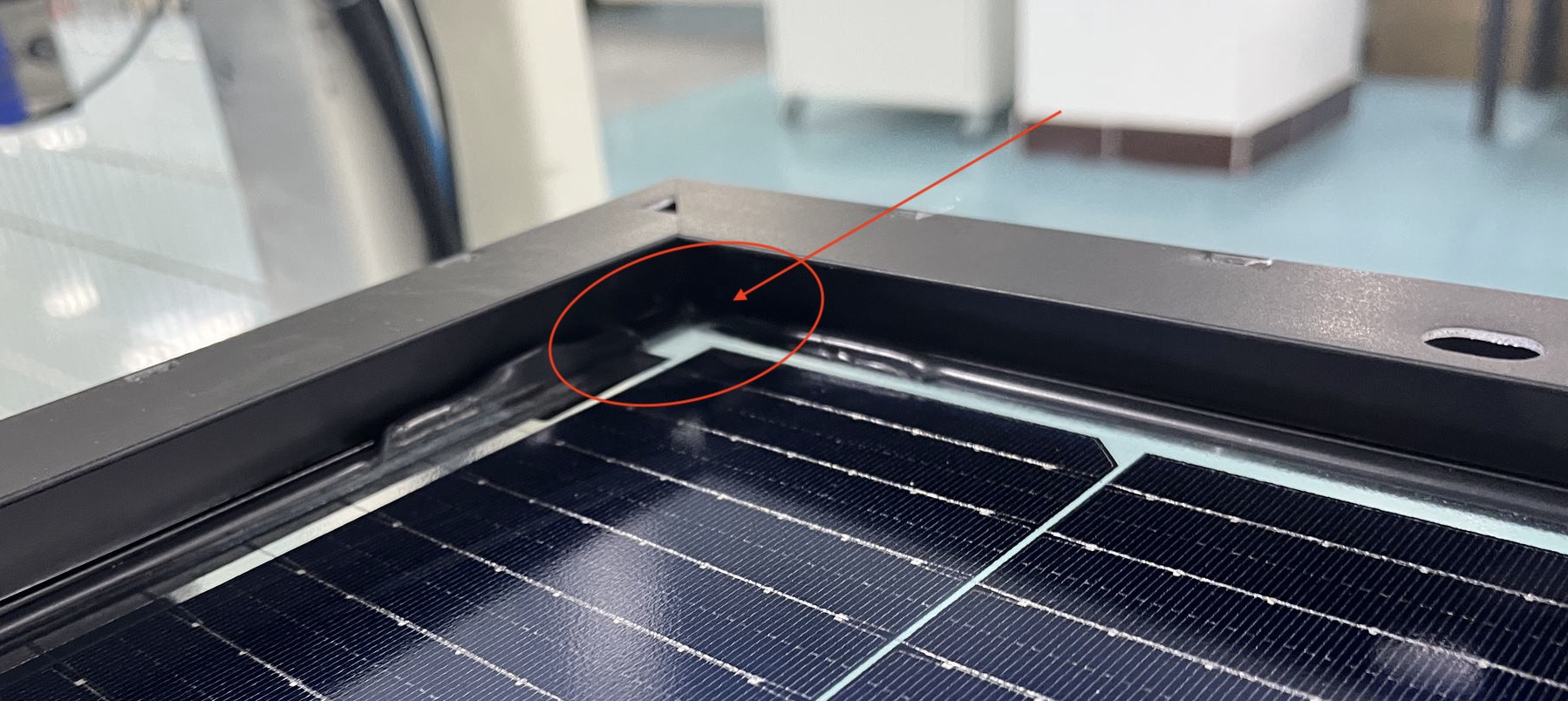

After lamination and silicone application, a visual inspection

helps:

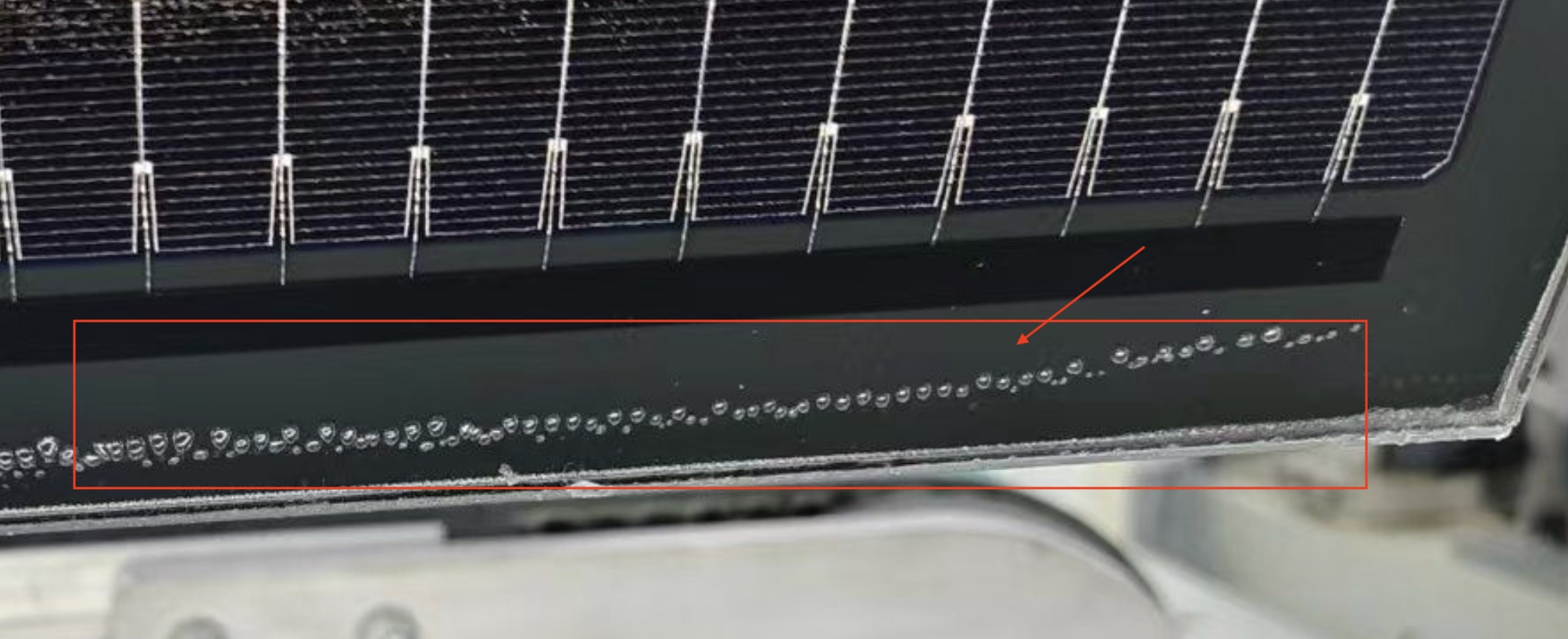

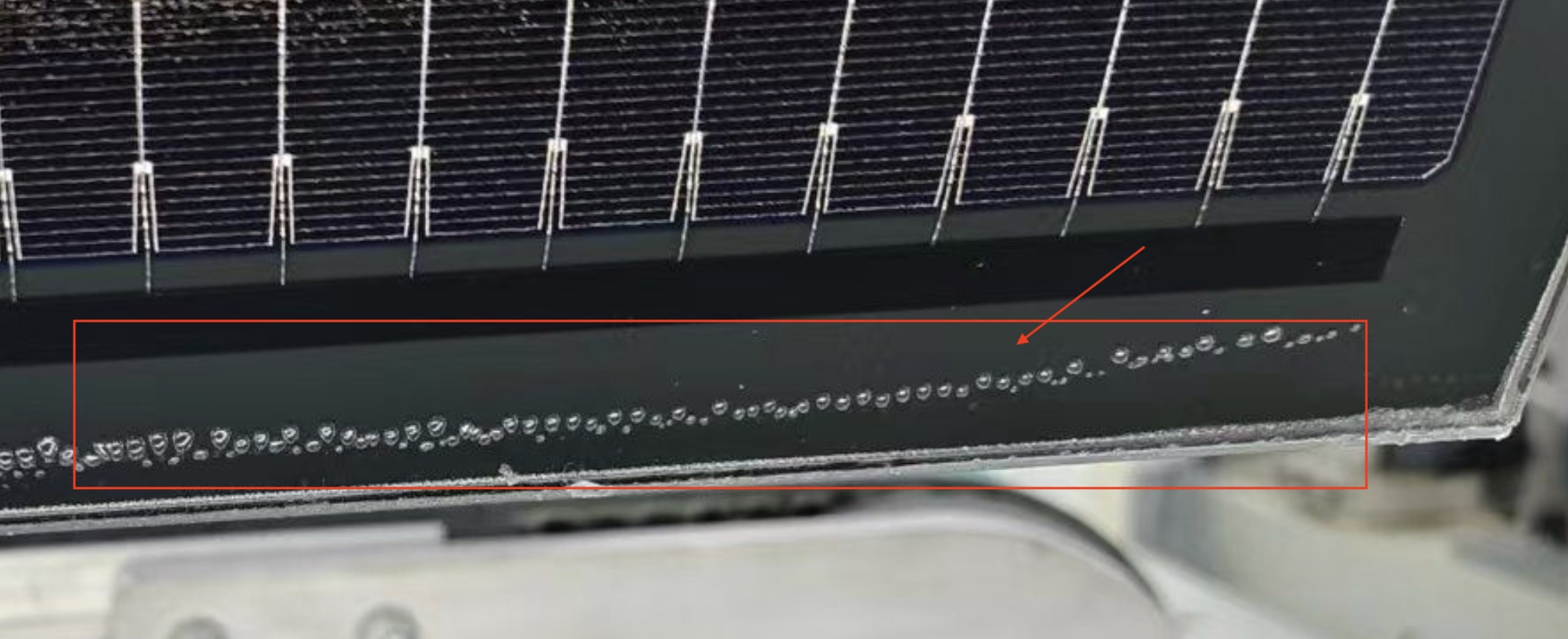

- Remove defective units from production, such as those

with visible bubbles or foreign objects. Lamination temperature and

overall line cleanliness are the main causes of these issues.

- Ensure silicone is applied evenly around the entire

frame. Silicone fluidity and machine settings are key factors

in this step.

fig1 -

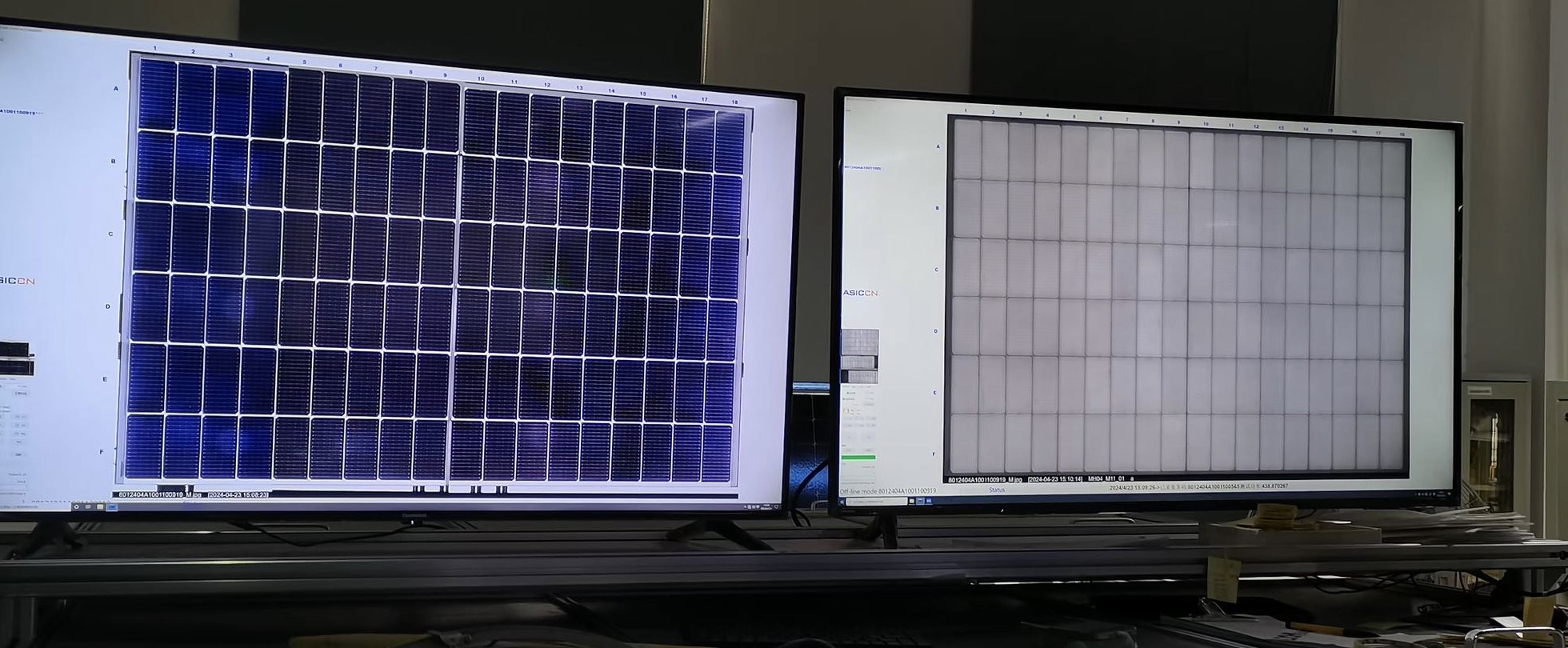

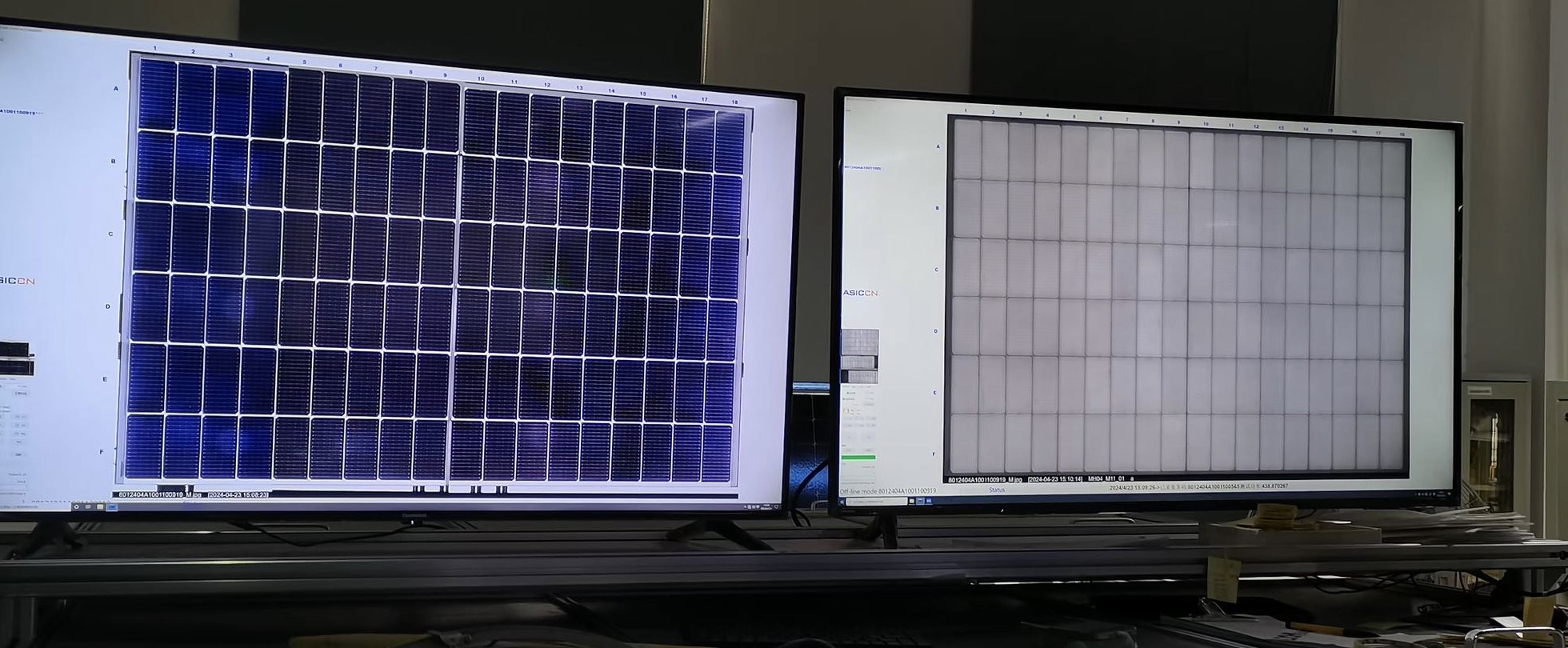

Defects Visible in EL (Electroluminescence) Testing

For a worker, this simply involves detecting dark spots on a bright background. They must reject panels with a high number of defects. Dual-screen workstations are extremely useful here, allowing immediate comparison between the panel’s visual appearance and the EL sensor image.

fig1 -

- Cracks and microcracks: Can be caused by cell

handling during cutting, positioning, soldering, or lamination.

- Scratches: Result from improper cell

handling.

- Soldering defects: Either insufficient or excessive

solder. To avoid these, soldering temperature and stencil positioning

must be controlled.

- Inherent cell defects: These depend on the cell manufacturer’s quality, typically classified as Grade A or B. Grade B cells are normally rejected for “professional” production, but for cost reasons, some factories recondition some B cells to pass as A-.

fig1 -

All these operations must, of course, be performed under controlled temperature and humidity.

The CCAC team offers its expertise to support you on the production line and ensure your products meet your expectations.

www.ccachk.com

This version includes both the English summary and the full translation while maintaining the original formatting and structure. Let me know if you’d like any adjustments!

原文 Original posts